La industria hidráulica se enfrenta a un desafío crucial: buscar métodos de protección superficial que combinen eficiencia técnica con responsabilidad ambiental. Durante décadas, el cromado ha sido el estándar en la protección de varillas de cilindro, proporcionando excelente resistencia al desgaste y a la corrosión. Sin embargo, la creciente conciencia sobre el impacto ecológico de ciertos procesos industriales ha impulsado la búsqueda de alternativas viables que mantengan o superen el rendimiento del cromado tradicional sin sus inconvenientes ambientales. Entre las soluciones emergentes, el carburo de tungsteno destaca como una opción innovadora con propiedades excepcionales que prometen revolucionar el sector.

Desafíos del cromado tradicional y la necesidad de alternativas ecológicas

Impacto ambiental del cromo hexavalente en la industria hidráulica

El cromado convencional ha sido durante mucho tiempo el método preferido para proteger las varillas de cilindros hidráulicos contra el desgaste y la corrosión. No obstante, este proceso emplea cromo hexavalente, una sustancia altamente tóxica que plantea serios riesgos tanto para la salud humana como para el medio ambiente. La exposición a este compuesto puede ocasionar problemas respiratorios graves, afecciones cutáneas y, en casos extremos, incrementar el riesgo de enfermedades oncológicas. Además, su gestión y eliminación representan un desafío considerable, ya que los residuos generados pueden contaminar suelos y fuentes de agua si no se manejan adecuadamente. La industria se encuentra en un punto de inflexión donde la protección de los trabajadores y la preservación del entorno natural se han convertido en prioridades ineludibles que exigen la adopción de tecnologías más seguras.

Normativas ambientales que impulsan el cambio hacia tecnologías más limpias

Las regulaciones ambientales cada vez más estrictas están acelerando la transición hacia alternativas sostenibles. Organismos reguladores en Europa, América del Norte y otras regiones han implementado normativas que limitan drásticamente el uso de cromo hexavalente en procesos industriales. Estas políticas no solo buscan reducir la contaminación, sino también fomentar la innovación en el desarrollo de tecnologías limpias. Las empresas manufactureras se ven obligadas a invertir en investigación y desarrollo para cumplir con estos estándares, lo que ha resultado en un floreciente mercado de soluciones alternativas. La presión regulatoria, combinada con la demanda creciente de productos ecológicos por parte de los consumidores, ha creado un ecosistema favorable para la adopción de métodos de tratamiento superficial que minimizan el impacto ambiental sin comprometer la calidad ni el rendimiento de los componentes.

Tecnología PVD y recubrimientos cerámicos: el futuro de la protección superficial

Ventajas del tratamiento PVD en varillas de cilindro hidráulico

La deposición física de vapor, conocida como PVD, representa una de las alternativas más prometedoras al cromado tradicional. Este método utiliza procesos de vaporización en cámaras de vacío para depositar capas extremadamente delgadas pero densas de materiales duros sobre las superficies de las varillas. El resultado es un recubrimiento que ofrece una dureza excepcional, comparable o incluso superior a la del cromado, con una resistencia destacada a la corrosión y al desgaste abrasivo. Lo que distingue al PVD es su carácter ecológico: el proceso no emplea sustancias químicas peligrosas ni genera residuos tóxicos significativos. Además, los recubrimientos PVD presentan una adherencia superior al sustrato metálico, lo que reduce el riesgo de desprendimiento durante operaciones exigentes. La versatilidad del método permite aplicar diversos materiales, desde nitruro de titanio hasta compuestos multicapa, adaptándose a las necesidades específicas de cada aplicación industrial. Las varillas tratadas con PVD también muestran una menor fricción superficial, lo que contribuye a mejorar la eficiencia energética de los sistemas hidráulicos y a prolongar la vida útil de los sellos y juntas.

Recubrimientos cerámicos de alta dureza para aplicaciones exigentes

Los recubrimientos cerámicos constituyen otra alternativa robusta para la protección de varillas de cilindro que operan en condiciones extremas. Estos materiales avanzados, basados en óxidos, carburos o nitruros, ofrecen propiedades tribológicas sobresalientes. Su estructura cristalina les confiere una dureza excepcional, lo que se traduce en una resistencia al desgaste muy superior a la de los metales convencionales. En aplicaciones donde las varillas están expuestas a partículas abrasivas, altas temperaturas o ambientes corrosivos, los recubrimientos cerámicos demuestran un desempeño notable. Su estabilidad química les permite mantener sus propiedades incluso en presencia de fluidos hidráulicos agresivos o contaminados. Además, la baja conductividad térmica de algunos cerámicos puede proporcionar cierta protección contra el sobrecalentamiento localizado. Aunque el proceso de aplicación puede ser más complejo y costoso que otros métodos, el retorno de inversión se materializa en la reducción significativa de paradas de mantenimiento y en la extensión considerable de los intervalos de servicio. Los avances recientes en técnicas de deposición han mejorado la adherencia y uniformidad de estos recubrimientos, haciéndolos cada vez más viables para aplicaciones industriales de gran escala.

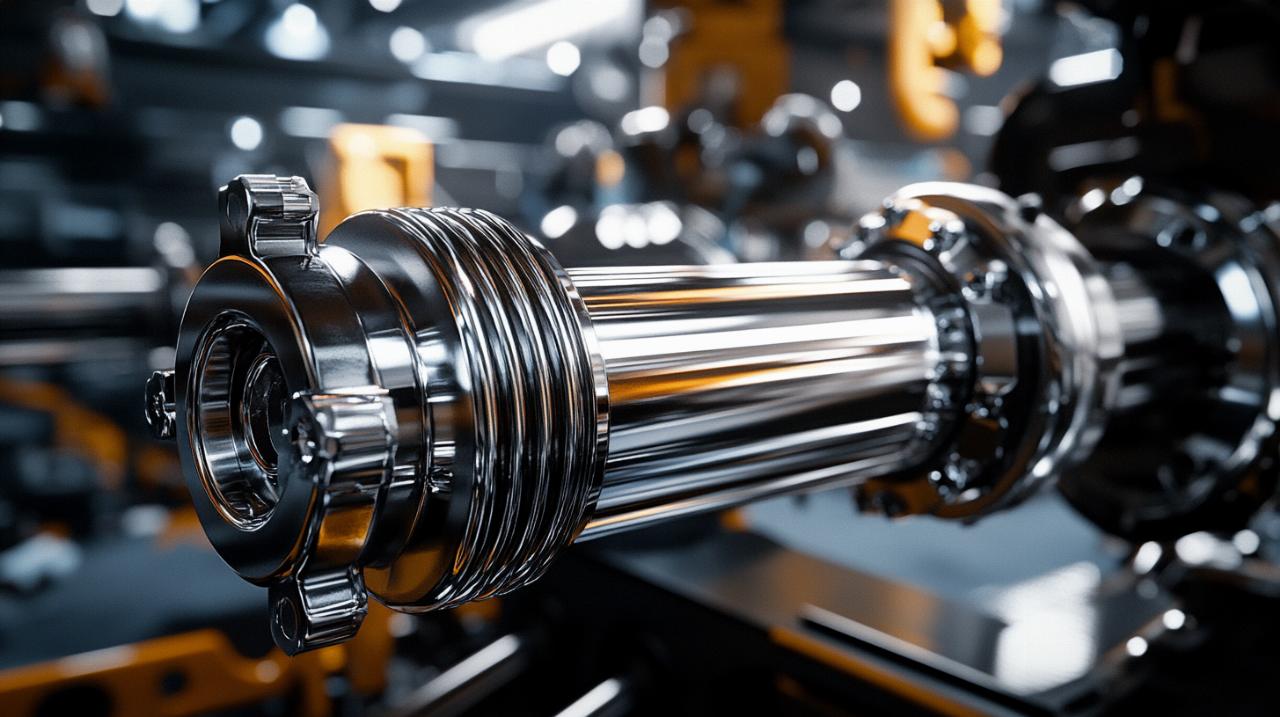

Carburo de tungsteno: la alternativa innovadora para cilindros de alto rendimiento

Propiedades excepcionales del carburo de tungsteno frente al cromado

El carburo de tungsteno se ha consolidado como una solución revolucionaria en el tratamiento de superficies para componentes sometidos a condiciones de trabajo severas. Este material, que alcanza durezas cercanas a las del diamante con valores aproximados de 10,000 Vickers, supera ampliamente las prestaciones del cromado tradicional. Su composición, generalmente formada por partículas de carburo de tungsteno unidas mediante un aglomerante metálico como el cobalto o el níquel, permite ajustar sus propiedades según los requerimientos específicos de cada aplicación. La resistencia al desgaste del carburo de tungsteno puede ser entre cinco y cien veces superior a la del acero de alta velocidad en ambientes abrasivos, lo que se traduce en una longevidad excepcional de los componentes recubiertos. Además, su estabilidad química garantiza una protección efectiva contra la corrosión incluso en presencia de fluidos hidráulicos contaminados o ambientes salinos. La capacidad de soportar cargas de compresión que oscilan entre 3,000 y 7,000 MPa hace que este material sea ideal para aplicaciones donde las varillas experimentan presiones elevadas y ciclos de trabajo intensos. A diferencia del cromado, los recubrimientos de carburo de tungsteno no dependen de procesos que utilicen sustancias tóxicas, lo que los convierte en una alternativa ambientalmente responsable.

Aplicaciones industriales y beneficios de durabilidad del carburo de tungsteno

Las aplicaciones del carburo de tungsteno en la industria se extienden mucho más allá de las varillas de cilindro hidráulico, abarcando sectores tan diversos como la minería, la perforación petrolera, la fabricación de pasta y papel, y la industria automotriz. En el contexto de sistemas hidráulicos, las varillas recubiertas con carburo de tungsteno han demostrado reducir la frecuencia de cambio de componentes hasta en un 70 por ciento, lo que representa ahorros operativos significativos. Un caso documentado en una operación de perforación petrolera reportó ahorros anuales superiores a los 120,000 dólares tras implementar boquillas de carburo de tungsteno, gracias a la disminución de paradas no programadas y costos de reemplazo. La vida útil de las herramientas y componentes fabricados con este material puede extenderse dramáticamente, con algunos casos que muestran incrementos de hasta el 400 por ciento en comparación con alternativas convencionales. El mercado global de carburo de tungsteno refleja esta tendencia positiva, proyectándose un crecimiento desde 5.69 mil millones de dólares en 2023 hasta 14.54 mil millones en 2031. Este impulso se debe en gran medida a la búsqueda de soluciones más duraderas y sostenibles. En plantas manufactureras que han adoptado herramientas de corte de carburo cementado, se han registrado aumentos del 32 por ciento en la velocidad de producción y reducciones del 40 por ciento en la necesidad de reemplazo de herramientas, con retornos de inversión que típicamente se materializan en un plazo de tres a seis meses.

Otras soluciones sostenibles: nitrurado y materiales compuestos avanzados

Tratamiento de nitrurado para mejorar la resistencia mecánica de las varillas

El nitrurado es un proceso termoquímico que modifica la estructura superficial del acero mediante la difusión de nitrógeno a temperaturas moderadas. Esta técnica produce una capa endurecida que mejora notablemente la resistencia a la abrasión y la fatiga sin alterar significativamente las dimensiones originales del componente. A diferencia de otros métodos que añaden capas externas, el nitrurado transforma el material base, creando nitruros metálicos extremadamente duros que se integran perfectamente con el sustrato. Esta característica hace que el tratamiento sea especialmente adecuado para varillas que requieren tolerancias dimensionales estrictas. El proceso de nitrurado también incrementa la resistencia a la corrosión, protegiendo las varillas de cilindro contra fluidos hidráulicos agresivos y ambientes húmedos. Su principal ventaja desde el punto de vista ambiental es que no genera residuos peligrosos ni utiliza compuestos tóxicos, alineándose con las normativas de seguridad más exigentes. Las varillas nitruradas pueden operar eficazmente en aplicaciones donde se requiere una combinación de dureza superficial y tenacidad en el núcleo, proporcionando una solución equilibrada para sistemas hidráulicos de carga moderada a alta.

Materiales compuestos: inversión inicial versus ahorro en mantenimiento a largo plazo

Los materiales compuestos avanzados representan una opción emergente en el diseño de componentes para sistemas hidráulicos, especialmente en aplicaciones donde el peso reducido y la resistencia a la corrosión son factores críticos. Estos materiales, que combinan matrices poliméricas con refuerzos de fibra de carbono, fibra de vidrio o partículas cerámicas, ofrecen propiedades únicas que los hacen atractivos para ciertas aplicaciones especializadas. Aunque el costo inicial de implementación de componentes fabricados con materiales compuestos suele ser superior al de las alternativas metálicas convencionales, el análisis del ciclo de vida completo revela beneficios económicos sustanciales. La excelente resistencia a la corrosión elimina la necesidad de recubrimientos protectores adicionales y reduce drásticamente los costos de mantenimiento preventivo. Su baja densidad contribuye a disminuir las cargas inerciales en sistemas dinámicos, lo que puede mejorar la eficiencia energética y reducir el desgaste de otros componentes del sistema. En ambientes químicamente agresivos o en aplicaciones marinas, donde la corrosión constituye un desafío constante, los materiales compuestos demuestran una durabilidad excepcional que justifica ampliamente la inversión inicial. La evolución continua de las tecnologías de fabricación está reduciendo progresivamente los costos de producción, haciendo que estos materiales sean cada vez más accesibles para un espectro más amplio de aplicaciones industriales.